Laboratorium Rekayasa Material

Laboratorium Rekayasa Material merupakan unit riset dan pendidikan yang berfokus pada studi karakteristik, uji mutu, dan analisis kinerja berbagai material teknik. Dengan fasilitas alat modern dan lengkap, laboratorium ini mendukung pengembangan ilmu material serta aplikasi di bidang industri, manufaktur, dan teknologi.

Laboratorium ini dilengkapi dengan peralatan utama seperti Metallography Test untuk pengamatan struktur mikro material; Universal Hardness Test untuk evaluasi kekerasan material; Fatique Test untuk analisis ketahanan lelah; Furnace sebagai alat perlakuan panas dan proses termal; Jominy Test untuk penilaian kekerasan dan daya hartaan material; serta Universal Testing Machine yang mampu melakukan berbagai uji mekanik seperti tarik, tekan, dan lentur.

Dengan alat-alat tersebut, laboratorium mampu menunjang kebutuhan analisa material mulai dari skala mikro hingga pengujian kinerja makro, mendukung riset inovatif dan pengembangan produk baru pada disiplin teknik material maupun rekayasa industri. Lingkungan laboratorium disiapkan untuk pembelajaran, penelitian, dan kolaborasi multidisiplin, menjadikan Laboratorium Rekayasa Material sebagai pusat unggulan penelitian dan pengujian kualitas material di institusi ini.

Metallography Test

Metallography Test adalah proses pengujian dan analisis struktur mikro material logam dan paduan logam menggunakan mikroskop optik atau mikroskop elektron. Pengujian ini bertujuan mengamati karakteristik internal material yang mempengaruhi sifat mekanik seperti kekerasan, kekuatan, keuletan, dan ketahanan aus.

Tahapan Pengujian Metallography

-

Preparasi Sampel:

-

Pemotongan sampel bahan dengan mesin khusus agar permukaan tidak rusak.

-

Mounting yaitu penanaman sampel ke resin agar mudah dipegang dan diproses lebih lanjut.

-

Grinding (pengamplasan) secara berulang dengan kertas amplas dari kasar sampai halus untuk meratakan permukaan.

-

Polishing menggunakan bahan khusus agar permukaan halus dan bebas goresan.

-

-

Etching (Pengikisan Kimia):

-

Sampel direndam atau dicelupkan ke larutan etsa seperti nital (campuran asam nitric dan alkohol) untuk menonjolkan struktur mikro dengan reaktivitas berbeda.

-

Etching membuat batas butir dan fasa jelas tampak pada mikroskop.

-

-

Pengamatan Mikroskopis:

-

Pengamatan dengan mikroskop metalografi optik pada pembesaran 100x hingga 2000x.

-

Analisis struktur butir, fasa, cacat mikro seperti retak atau porositas.

-

-

Interpretasi dan Pelaporan:

-

Mengaitkan struktur mikro dengan sifat mekanik dan kinerja material.

-

Menentukan apakah material sesuai standar atau perlu perlakuan tambahan.

-

Manfaat metallography test

-

Menjamin kualitas dan keandalan material.

-

Mendeteksi cacat mikro yang dapat menyebabkan kegagalan material.

-

Membantu memahami dampak proses perlakuan panas dan manufaktur.

-

Digunakan untuk riset pengembangan material baru.

Peralatan yang Dipakai

-

Mesin potong spesimen.

-

Mesin mounting dan resin.

-

Mesin grinding dan polishing.

-

Larutan etsa kimia (nital, picral, dll).

-

Mikroskop metalografi optik atau elektron.

Universal Hardness Tester

Universal Hardness Test adalah metode pengujian kekerasan material yang memanfaatkan satu alat untuk melakukan berbagai tipe pengujian kekerasan seperti Brinell, Rockwell, Vickers, maupun Knoop, sehingga dapat menguji logam, paduan, plastik, dan material lain secara efisien dalam satu perangkat.

Prinsip Kerja Universal Hardness Test

-

Inti dari pengujian kekerasan adalah menekan permukaan sampel dengan indenter yang lebih keras, menggunakan gaya tertentu dan selama waktu tertentu.

-

Bekas lekukan (indentasi) yang terbentuk diukur: pada Brinell diukur diameter indentasi, pada Vickers diagonal indentasi, dan pada Rockwell kedalaman indentasi.

-

Nilai kekerasan dihitung berdasarkan hubungan antara gaya tekan dan dimensi indentasi.

Metode Pengujian Kekerasan Utama

-

Brinell Hardness Test

-

Indenter bola baja atau tungsten karbida diameter 1–10 mm ditekan pada permukaan dengan beban tertentu.

-

Diukur diameter lekukan untuk menentukan nilai kekerasan Brinell (BHN).

-

Umumnya digunakan untuk logam berstruktur kasar/tebal.

-

-

Rockwell Hardness Test

-

Indenter bola baja atau kerucut berlian ditekan ke material.

-

Mesin secara otomatis mengukur kedalaman indentasi dan menampilkan nilai kekerasan pada skala Rockwell (HR).

-

Lebih cepat dan digunakan untuk logam keras maupun lunak.

-

-

Vickers Hardness Test

-

Indenter berbentuk piramida berlian dengan sudut 136°.

-

Beban dikenakan, lalu diagonal indentasi diukur secara mikroskopis.

-

Cocok untuk logam tipis dan keras.

-

Fungsi dan Keunggulan Universal Hardness Tester

-

Mendukung berbagai metode pengujian tanpa mengganti alat—cukup mengganti indenter dan beban.

-

Efisien dalam pengujian kualitas material secara komprehensif (permukaan dan struktur internal).

-

Dapat digunakan untuk quality control, evaluasi pengaruh perlakuan panas/dingin, dan riset material baru.

-

Hasil pengujian dapat langsung diproses digital, cocok untuk pelaporan laboratorium modern.

Universal Hardness Test sangat penting dalam laboratorium rekayasa material untuk penentuan karakteristik mekanik material, terutama dalam penjaminan mutu produk, riset, serta studi reaksi material terhadap perlakuan termal dan mekanik.

Fungsi utama dari alat fatigue test (uji kelelahan) adalah untuk menentukan perilaku dan ketahanan suatu material ketika dikenai beban berulang (cyclic loading).

Secara lebih rinci, alat ini memiliki beberapa fungsi krusial:

1. Menentukan Umur Kelelahan (Fatigue Life)

Fungsi utama yang paling mendasar adalah untuk menemukan jumlah siklus (N) yang dapat ditahan oleh spesimen material pada tingkat tegangan atau regangan tertentu (S atau ϵ) sebelum mengalami kegagalan (patahan).

- Data ini kemudian diolah untuk menghasilkan Kurva S-N (Stress-Number of cycles), yang merupakan panduan utama bagi insinyur untuk memprediksi umur pakai komponen.

2. Menemukan Batas Kelelahan (Endurance Limit)

Alat ini digunakan untuk mengidentifikasi batas tegangan maksimum di mana material (terutama baja dan paduan berbasis besi) dapat menahan beban berulang untuk jumlah siklus tak terhingga (biasanya didefinisikan sebagai 107 hingga 108 siklus) tanpa mengalami kegagalan.

- Jika komponen dirancang untuk beroperasi di bawah batas tegangan ini, secara teoritis komponen tersebut tidak akan mengalami kegagalan kelelahan.

3. Simulasi Kondisi Operasi Riil

Alat fatigue test memungkinkan para peneliti dan insinyur untuk mereplikasi dan mensimulasikan kondisi pembebanan dinamis yang akan dialami komponen dalam aplikasi sebenarnya, seperti:

- Beban tarik-tekan aksial (misalnya, batang penghubung mesin).

- Beban lentur putar (misalnya, poros mesin atau gandar).

- Beban torsi bolak-balik (misalnya, driveshaft).

4. Validasi Desain dan Pemilihan Material

Hasil uji kelelahan adalah input penting dalam proses desain teknik:

- Pemilihan Material: Membantu memilih material yang tepat (misalnya, paduan aluminium, baja, atau komposit) untuk aplikasi yang melibatkan siklus beban tinggi (misalnya, pada struktur pesawat atau jembatan).

- Keamanan: Memastikan bahwa komponen yang dibuat memiliki margin keamanan yang memadai untuk bertahan selama masa pakai yang diharapkan, sehingga mencegah kegagalan catastrophic (mendadak) yang sering terjadi karena kelelahan.

Fungsi Furnace di Laboratorium

Di laboratorium (biasanya disebut tanur atau muffle furnace), fungsinya antara lain:

- Pengabuan (Ashing): Menghilangkan semua zat organik dari sampel dengan memanaskannya pada suhu sangat tinggi, untuk menentukan kadar abu (zat anorganik) yang tersisa, misalnya dalam pengujian makanan atau batubara.

- Pengeringan dan Pemanasan Sampel: Untuk mengeringkan atau memanaskan sampel hingga suhu yang sangat tinggi, seringkali di atas kemampuan oven laboratorium biasa.

- Destruksi dan Gravimetri: Digunakan dalam metode analisis gravimetri (penentuan berat analit) dan proses destruksi (penguraian sampel) kimia.

- Perlakuan Panas (Heat Treatment): Untuk menguji ketahanan material atau menyebabkan perubahan fisik dan kimia tertentu pada sampel.

Fungsi utama dari Uji Jominy End Quench (atau Uji Jominy) adalah untuk mengukur hardenability (kemampuan keras) dari suatu baja.

Penjelasan Fungsi Utama

1. Mengukur Hardenability (Kemampuan Keras) Baja

- Hardenability adalah ukuran kapasitas baja untuk mengeras secara mendalam (hingga kedalaman tertentu) di bawah kondisi quenching (pendinginan cepat) tertentu.

- Ini tidak sama dengan kekerasan (hardness) itu sendiri, tetapi mengukur seberapa efektif elemen paduan dalam baja membantu pembentukan struktur martensit yang keras di kedalaman material saat didinginkan.

2. Menentukan Respon Pengerasan terhadap Laju Pendinginan

- Dalam pengujian Jominy, satu ujung sampel baja yang telah dipanaskan (austenitisasi) didinginkan secara cepat dengan semprotan air, sementara laju pendinginan secara bertahap menurun di sepanjang batang silinder.

- Dengan mengukur kekerasan (biasanya dengan skala Rockwell C) pada interval jarak tertentu dari ujung yang didinginkan, pengujian ini menghasilkan kurva kekerasan Jominy.

- Kurva ini menunjukkan bagaimana kekerasan (dan perubahan mikrostruktur) baja bervariasi seiring dengan laju pendinginan yang berbeda.

3. Membantu Pemilihan Baja dan Proses Perlakuan Panas

Informasi dari uji Jominy sangat penting dalam dunia metalurgi dan manufaktur karena digunakan untuk:

- Memprediksi Kekerasan Komponen: Kurva Jominy dapat dikorelasikan dengan laju pendinginan pada inti dan permukaan komponen baja dengan ukuran yang berbeda saat di-quench (misalnya dengan air, minyak, atau udara). Ini memungkinkan insinyur untuk memprediksi kekerasan akhir yang akan dicapai oleh suatu komponen.

- Memilih Baja yang Tepat: Membantu memilih kombinasi baja paduan yang tepat dan perlakuan panas yang paling sesuai (seperti quenching dan tempering) untuk menghasilkan komponen dengan kekuatan dan ketangguhan yang optimal, serta meminimalkan tegangan termal dan distorsi.

- Pengendalian Kualitas: Digunakan untuk memeriksa apakah bahan baku baja (terutama baja paduan) memiliki komposisi kimia dan hardenability yang konsisten sesuai spesifikasi standar (misalnya ASTM A255).

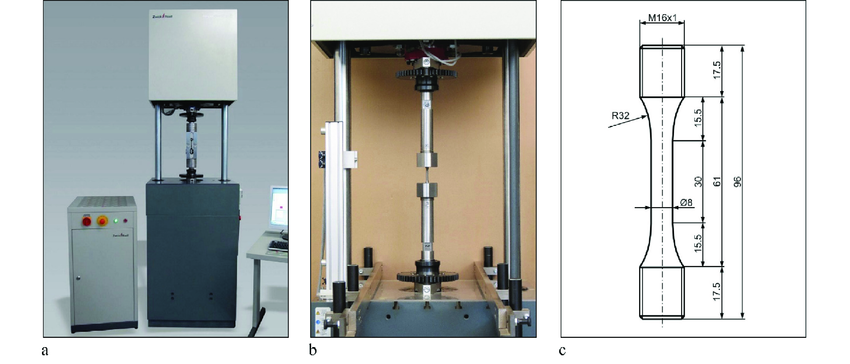

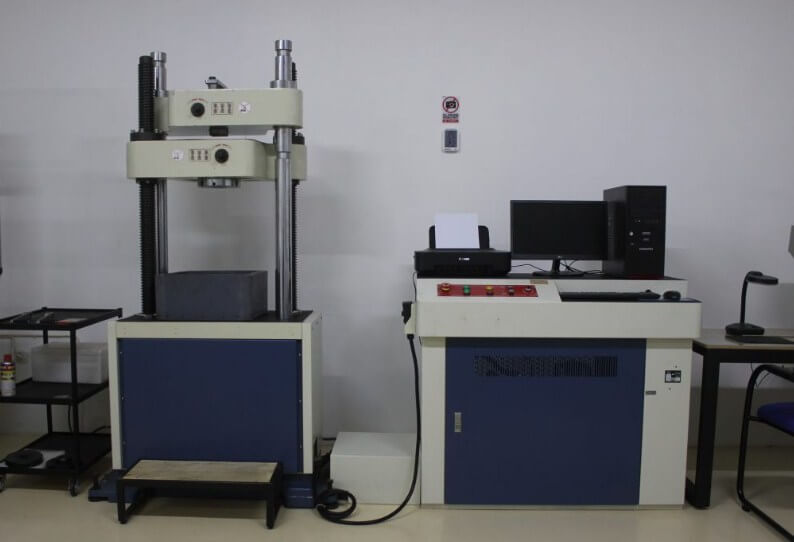

Fungsi Universal Testing Machine (UTM) di laboratorium adalah untuk menguji sifat mekanik berbagai material dengan menerapkan gaya tarik, tekan, lentur, geser, dan pengujian lain yang terkontrol. UTM digunakan untuk mengetahui kekuatan tarik, kekuatan tekan, modulus elastisitas, dan karakteristik penting lainnya dari bahan seperti logam, plastik, karet, dan beton. Hal ini sangat penting untuk memastikan material memenuhi standar kualitas dan keamanan sebelum digunakan untuk produksi atau konstruksi.

Dalam praktiknya, material yang akan diuji dijepit antara dua grip dalam mesin, kemudian gaya diterapkan secara perlahan baik tarik maupun tekan. Sensor pada mesin mengukur besarnya gaya dan deformasi material hingga titik patah atau perubahan karakteristik lain terjadi. Hasil pengujian yang akurat ini membantu insinyur dan peneliti memahami performa material dan menjamin keamanan produk akhir.